Ti65鈦合金是我國(guó)自主研發(fā)的近α高溫鈦合金,相比于鎳基高溫合金,Ti65鈦合金可在相同參數(shù)要求下減輕70%的重量,可用于航空發(fā)動(dòng)機(jī)的圓盤、葉片或整體葉盤制備,主要服役溫度范圍在600~650℃。與以前研發(fā)的Ti64、IMI550高溫鈦合金相比,Ti65鈦合金在抗氧化性能方面具有長(zhǎng)足進(jìn)步[1-2]。由于鈦原子和氧原子的親和性較好,在高溫條件下,鈦原子易與氧原子發(fā)生反應(yīng)并在鈦基體表面生成脆性氧化層。同時(shí),由于氧原子在鈦合金中具有較高的固溶度,氧氣在高溫環(huán)境下會(huì)向鈦基體內(nèi)部擴(kuò)散,形成富氧層,降低鈦合金的材料加工性能和使用性能[3]。Li等[4]的研究表明,在高溫高周疲勞應(yīng)力作用下,試樣表面會(huì)產(chǎn)生富氧層,富氧層表面的脆性斷裂對(duì)高周疲勞試樣表面裂紋的萌生起著關(guān)鍵作用。Kopec等[5]研究了TC4鈦合金冷模熱沖壓成形過(guò)程,研究表明,當(dāng)加熱溫度超過(guò)900℃時(shí),加熱過(guò)程中發(fā)生大量α→β相變、晶粒長(zhǎng)大及氧化現(xiàn)象,導(dǎo)致TC4鈦合金的熱成形性能降低,且隨著β相增多,進(jìn)一步使TC4鈦合金高溫使用性能降低。

為了提高鈦合金的高溫服役性能,國(guó)內(nèi)外開(kāi)展了大量關(guān)于鈦合金在不同條件下氧化行為的研究。Tang等[6]探究了Ti-48Al-2Ag-7Cr鈦合金在800℃和900℃下的氧化行為,研究表明鈦合金表面生成的Al2O3氧化層和連續(xù)的Ti(Cr,Al)2Laves相層可提高其抗氧化性能。Takahashi等[7]探究了Ti-(6~36)Al和Ti-(4~15)V鈦合金在850~1000℃下的氧化行為,研究結(jié)果表明添加Al元素的合金可形成Al2O3和TiO2片層狀結(jié)構(gòu),從而抑制鈦合金的氧化。Han等[8]的研究表明,在650℃空氣中氧化1000h后,Ti65鈦合金表面形成了氧化層,其外部薄層由金紅石型TiO2組成,內(nèi)部開(kāi)裂的厚層則是部分氧化的Ti65鈦合金。李佳憶等[9]在Ti65鈦合金表面噴涂磷酸鋁涂層,使其在650℃氧化過(guò)程中生成TiAl3金屬間化合物,從而有效阻止Ti65鈦合金氧化。

目前已有的鈦合金氧化行為研究基本上都是基于Ti65鈦合金的服役溫度展開(kāi),忽視了鈦合金熱加工過(guò)程中發(fā)生的氧化行為,而Ti65鈦合金熱加工包括坯料加熱、鍛造、軋制和擠壓,以及熱處理等過(guò)程,對(duì)其氧化行為的研究具有重要的實(shí)際意義。因此,本研究將從熱加工角度開(kāi)展研究,闡述Ti65鈦合金在700~1100℃下的氧化機(jī)制,并分別進(jìn)行氧化動(dòng)力學(xué)分析和氧化產(chǎn)物分析,揭示Ti65鈦合金的氧化規(guī)律。通過(guò)對(duì)Ti65鈦合金在高溫環(huán)境下的氧化行為進(jìn)行研究,為理解氧化膜的形成機(jī)制和穩(wěn)定性,幫助優(yōu)化合金的組成和熱處理工藝提供理論和數(shù)據(jù)參考。

1、實(shí)驗(yàn)材料與實(shí)驗(yàn)方法

實(shí)驗(yàn)材料為熱軋態(tài)Ti65鈦合金,β相轉(zhuǎn)變溫度Tβ為1035℃[10],其化學(xué)成分如表1所示。

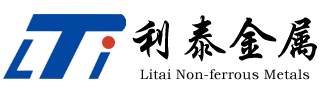

Ti65鈦合金的原始組織如圖1所示,灰色區(qū)域?yàn)棣料啵Ы缣幇咨珔^(qū)域?yàn)棣孪唷悠芬?guī)格為10.0mm×15.0mm×1.2mm(長(zhǎng)×寬×高),對(duì)其表面依次用200目和400目砂紙進(jìn)行打磨,然后在酒精中超聲清洗,干燥處理后備用。

Ti65鈦合金的等溫氧化實(shí)驗(yàn)在700,800,900,1000和1100℃溫度下進(jìn)行。實(shí)驗(yàn)步驟為:將樣品放置在干凈的坩堝內(nèi),并將坩堝置于馬弗爐中,分別保溫0.5,1.0,2.0,5.0和10.0h,保溫結(jié)束后將試樣取出,空冷至室溫。采用精確度為0.0001g的電子天平分別測(cè)得氧化前后樣品的質(zhì)量。為確保實(shí)驗(yàn)結(jié)果的準(zhǔn)確性和可靠性,每個(gè)樣品取3次測(cè)量結(jié)果的平均值,并以此獲得氧化動(dòng)力學(xué)曲線。

采用光學(xué)顯微鏡(OM-ZeissAxiovert40)和掃描電子顯微鏡(SEM-ZeissUltra55)進(jìn)行金相顯微組織分析,通過(guò)能量色散譜儀(EDS)和電子探針X射線顯微分析(EPMA)測(cè)定樣品的化學(xué)成分和元素分布。通過(guò)CuKα輻射的X射線衍射(XRD-BrukerD8)測(cè)定表面氧化物的相組成,掃描范圍為10°~90°,步長(zhǎng)增量為0.02°。

2、實(shí)驗(yàn)結(jié)果與分析

2.1Ti65鈦合金氧化動(dòng)力學(xué)曲線

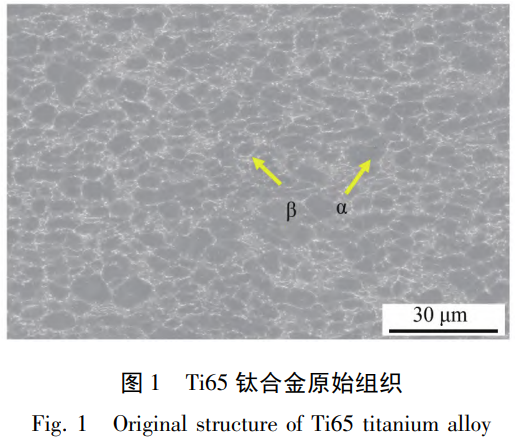

圖2為Ti65鈦合金試樣在700~1100℃空氣中高溫氧化0.5~10.0h的氧化增重曲線。

從圖中可以看出,氧化溫度為700~900℃時(shí),樣品單位面積的氧化增重速率緩慢;氧化溫度為1000~1100℃時(shí),曲線呈現(xiàn)直線-拋物線趨勢(shì),樣品單位面積的氧化增重速率加快,氧化溫度為1100℃時(shí),單位面積的氧化增重在10.0h時(shí)達(dá)到110.33mg/cm2。

通過(guò)Wagner氧化理論對(duì)氧化過(guò)程進(jìn)行定量分析,如式(1)所示:

式中,ΔW是增重;S是樣品的表面積;kp是氧化速率常數(shù);t是氧化時(shí)間;n是氧化速率指數(shù)。

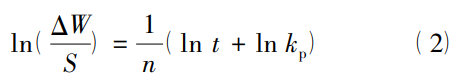

式(1)進(jìn)一步變換可得:

對(duì) 和lnt進(jìn)行擬合,斜率的倒數(shù)即為n。擬合結(jié)果如表2所示,結(jié)果表明,在700~1100℃氧化時(shí),Ti65鈦合金的氧化速率指數(shù)n的取值范圍為1≤n≤2,此時(shí)氧化動(dòng)力學(xué)曲線基本符合直線-拋物線規(guī)律。隨著溫度升高,氧化速率常數(shù)kp大幅增加,這說(shuō)明隨著溫度升高,Ti65鈦合金氧化速率逐漸增加。

和lnt進(jìn)行擬合,斜率的倒數(shù)即為n。擬合結(jié)果如表2所示,結(jié)果表明,在700~1100℃氧化時(shí),Ti65鈦合金的氧化速率指數(shù)n的取值范圍為1≤n≤2,此時(shí)氧化動(dòng)力學(xué)曲線基本符合直線-拋物線規(guī)律。隨著溫度升高,氧化速率常數(shù)kp大幅增加,這說(shuō)明隨著溫度升高,Ti65鈦合金氧化速率逐漸增加。

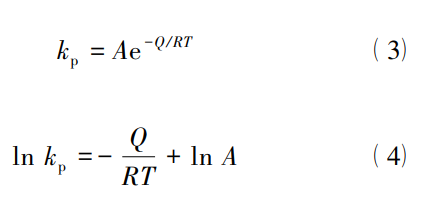

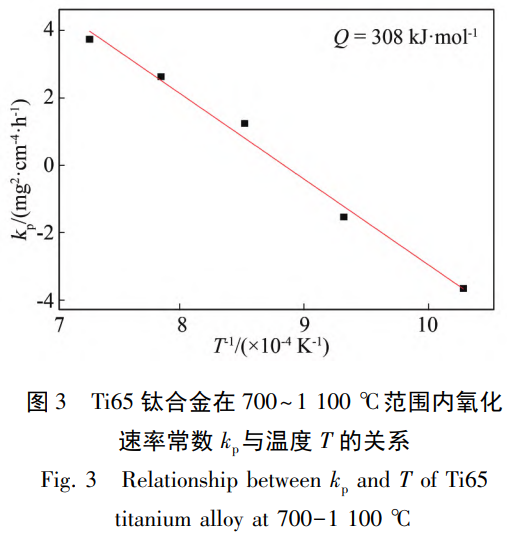

根據(jù)Arrhenius方程(式(3)),對(duì)lnkp和 進(jìn)行擬合(T為熱力學(xué)溫度),如式(4)所示:

進(jìn)行擬合(T為熱力學(xué)溫度),如式(4)所示:

式中,kp是氧化速率常數(shù);A是頻率因子;Q是表面活化能;R是氣體摩爾常數(shù); 為擬合曲線的斜率。

為擬合曲線的斜率。

通過(guò)圖3可以看出lnkp和1/T具有良好的線性擬合關(guān)系,Ti65鈦合金的表面活化能Q為308kJ/mol。已有研究表明[11-12],TC4鈦合金低于和高于Tβ的Q值分別為281和199kJ/mol;Ti-6242鈦合金Q值為153kJ/mol。相比之下,Ti65鈦合金的Q值更高,表示在相同條件下,該鈦合金氧化反應(yīng)所需的能量更高,即其氧化激活能更高;從動(dòng)力學(xué)的角度來(lái)看,這表明Ti65鈦合金的氧化行為更為困難,因此其抗氧化性能相對(duì)較好。

Ti65鈦合金氧化過(guò)程中不同合金元素與氧氣可能發(fā)生的化學(xué)反應(yīng)如下:

式中,s表示固態(tài);g表示氣態(tài)。

利用HSC-Chemistry軟件計(jì)算Ti65鈦合金中不同合金元素發(fā)生氧化反應(yīng)所需的吉布斯自由能ΔG,計(jì)算結(jié)果如圖4所示。吉布斯自由能可用于確定氧化反應(yīng)的優(yōu)先級(jí),當(dāng)ΔG小于0時(shí),從熱力學(xué)角度認(rèn)為該反應(yīng)可以發(fā)生;ΔG越低,認(rèn)為該反應(yīng)發(fā)生優(yōu)先級(jí)別越高。從圖中可以看出,在700~1100℃時(shí),氧化物的形成順序?yàn)?Nb2O5>Al2O3>ZrO2>TiO2>SiO2>MoO3>SnO2。

2.2Ti65鈦合金氧化層物相及成分分析

圖5為Ti65鈦合金在700~1100℃氧化0.5~10.0h后的宏觀形貌。在700℃下加熱時(shí),鈦合金表面呈現(xiàn)綠色,同時(shí)保留金屬光澤,隨著氧化時(shí)間的延長(zhǎng),金屬光澤消失。800℃下保溫1h時(shí),鈦合金表面的砂紙打磨痕跡消失,其表面顏色轉(zhuǎn)變?yōu)榛疑?00℃下保溫2.0h后,鈦合金表面的灰色氧化膜局部轉(zhuǎn)變成更為致密的黃色氧化膜,且氧化膜出現(xiàn)輕微破損和剝落現(xiàn)象,這是由于此時(shí)生成的氧化膜較薄,且與基體的熱膨脹系數(shù)不同,氧化膜與基體間結(jié)合力較小,膜內(nèi)生長(zhǎng)應(yīng)力超過(guò)膜與基體的結(jié)合力[13-14]導(dǎo)致的。900℃下保溫5.0h后,氧化膜出現(xiàn)明顯剝落現(xiàn)象,基體已經(jīng)發(fā)生氧化轉(zhuǎn)變?yōu)楹谏?000℃下氧化0.5h時(shí),氧化膜剝落且隨氧化時(shí)間延長(zhǎng)剝落現(xiàn)象加劇。1000℃保溫5.0h時(shí),鈦合金表面出現(xiàn)大量更為致密的黃色氧化膜,破裂現(xiàn)象消失。這是由于加熱溫度升高,氧化時(shí)間延長(zhǎng),氧化膜逐漸增厚,氧化膜與基體結(jié)合力增加,在冷卻過(guò)程中氧化膜與基體變形協(xié)調(diào)性增加導(dǎo)致的。1100℃下氧化0.5h時(shí),由于初始氧化膜發(fā)生分解反應(yīng),形成疏松多孔結(jié)構(gòu),導(dǎo)致其強(qiáng)度降低發(fā)生破裂脫落,同時(shí)基體表面生成新的氧化膜;隨著氧化時(shí)間延長(zhǎng),生成更加致密的黃色氧化膜,破裂現(xiàn)象消失,這是由于隨氧化時(shí)間增加,氧化層增厚,膜內(nèi)生長(zhǎng)應(yīng)力無(wú)法超過(guò)膜與基體的結(jié)合力導(dǎo)致的。

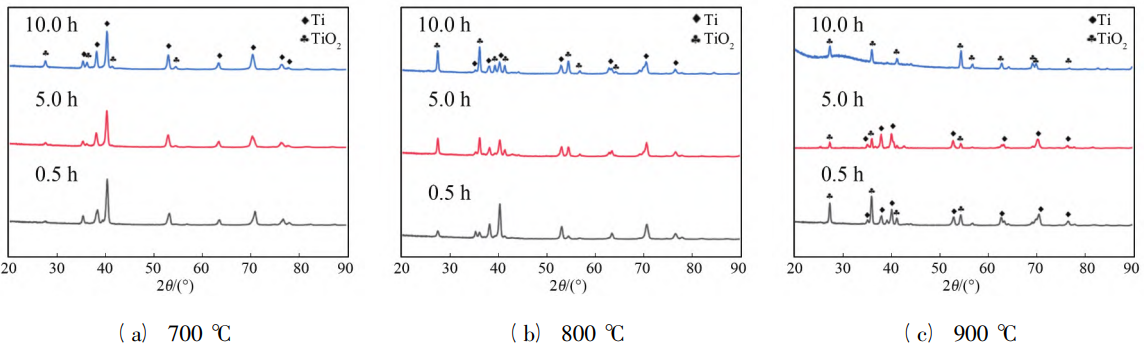

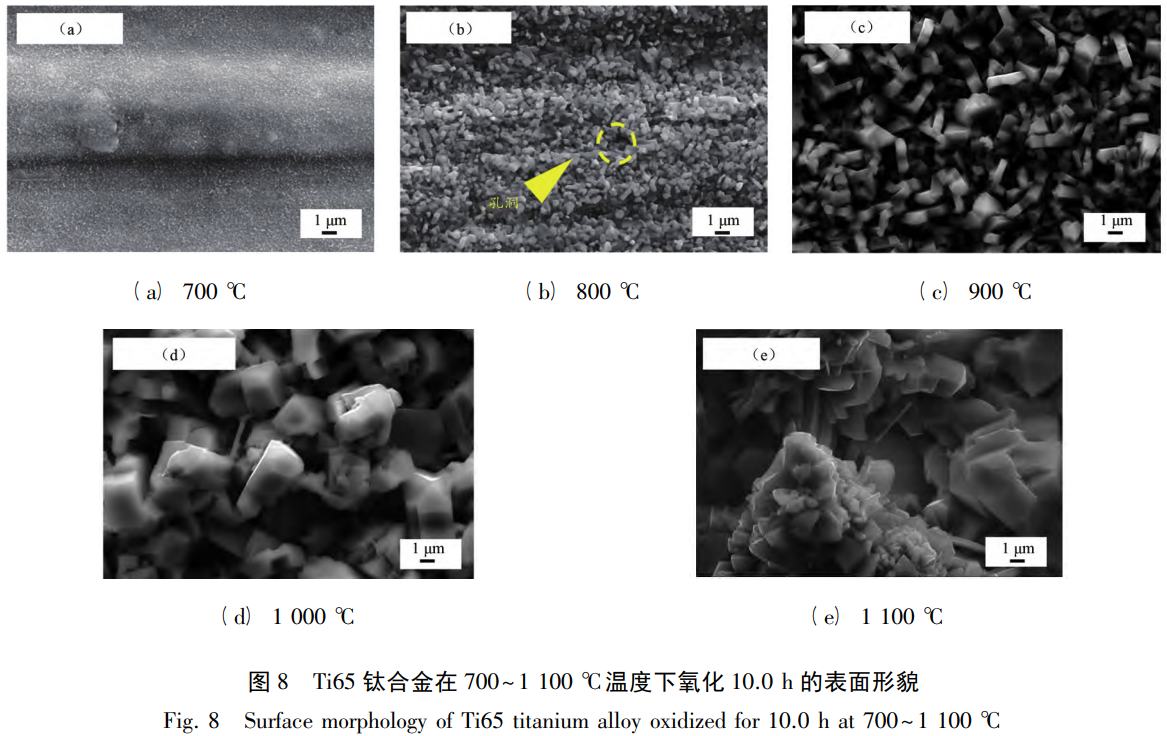

6是Ti65鈦合金在不同條件下的XRD圖譜。從圖中可以看出,加熱溫度為700、800和900℃時(shí),Ti65鈦合金的物相主要為Ti和TiO2;加熱溫度為1000和1100℃時(shí),Ti65鈦合金的物相主要為TiO2和Al2O3。這是由于700、800和900℃時(shí),生成的氧化膜較薄,X射線穿過(guò)表面氧化膜到達(dá)鈦合金基體,從而出現(xiàn)Ti衍射峰。隨溫度升高和保溫時(shí)間延長(zhǎng),樣品的氧化膜增厚,TiO2衍射峰強(qiáng)度增加。結(jié)合圖4可以看出,樣品表面應(yīng)優(yōu)先形成Al2O3,但在較低溫度下氧化時(shí),只有Al的含量(質(zhì)量分?jǐn)?shù),下同)超過(guò)50%的情況下,才會(huì)生成穩(wěn)定的Al2O3[3],而Ti65鈦合金中Al元素含量?jī)H為5.8%,但隨著溫度升高和氧化時(shí)間延長(zhǎng),氧化熱力學(xué)逐漸占主導(dǎo)地位,所以在700、800和900℃時(shí),Ti65鈦合金的氧化膜為TiO2,只有少量的Al2O3存在,在1000和1100℃時(shí),Ti65鈦合金的氧化膜為TiO2和Al2O3。

2.3Ti65鈦合金氧化層形貌分析

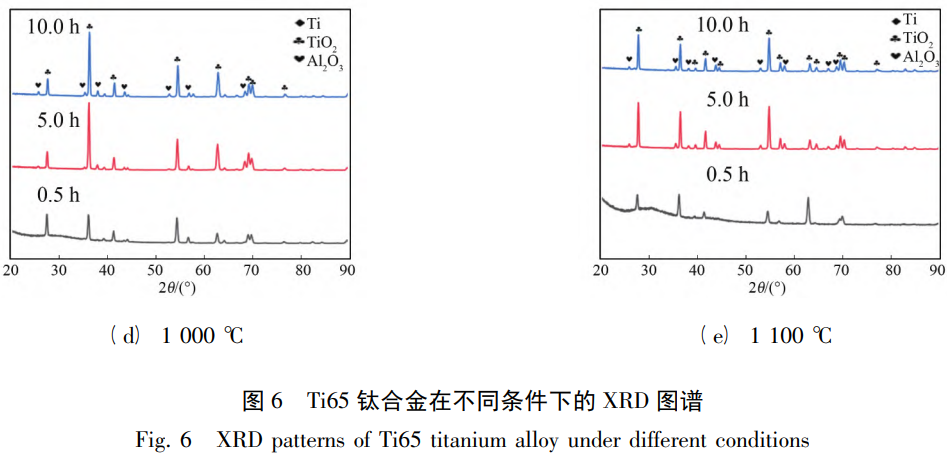

圖7為Ti65鈦合金在700℃溫度下氧化0.5~10.0h的表面形貌。從圖中可以看出,在試樣表面出現(xiàn)局部?jī)?yōu)先氧化區(qū)域,該區(qū)域呈現(xiàn)球狀且表面存在裂紋。隨著氧化時(shí)間的延長(zhǎng),球狀區(qū)域增大。當(dāng)氧化時(shí)間達(dá)到5.0h時(shí),裂紋處發(fā)生破裂,這是因?yàn)闃悠肪植磕?nèi)生長(zhǎng)應(yīng)力超過(guò)氧化膜開(kāi)裂臨界應(yīng)力,但由于發(fā)生氧化膜開(kāi)裂的區(qū)域較小,宏觀上未發(fā)生氧化層剝離現(xiàn)象。

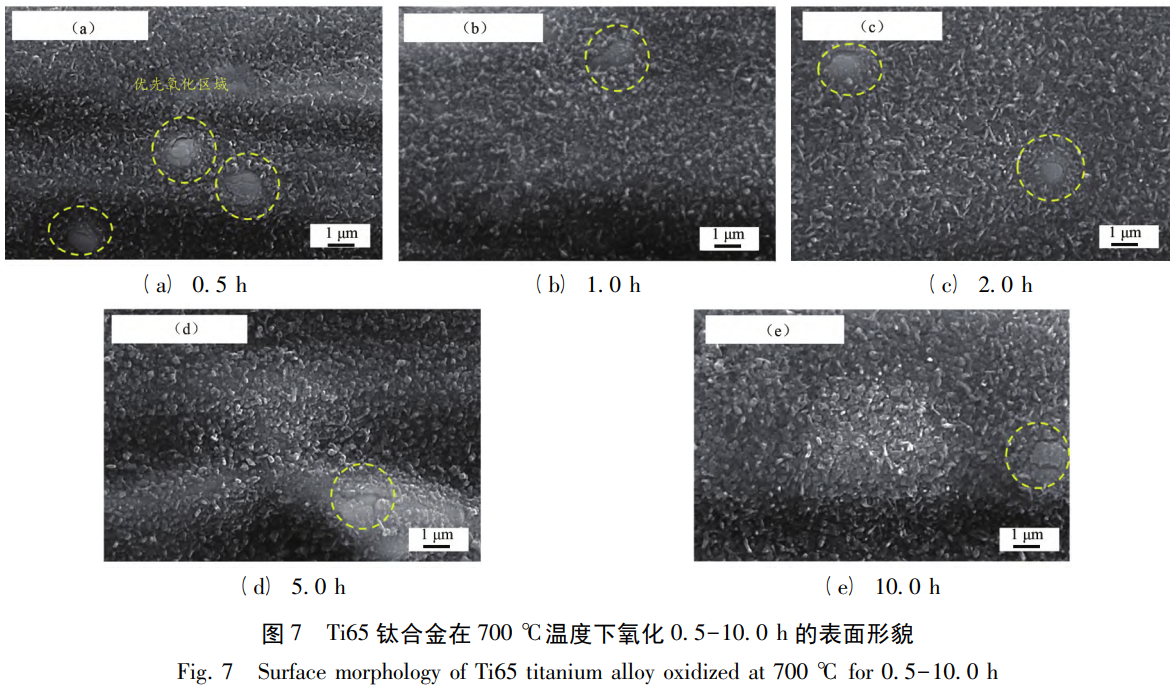

圖8是Ti65鈦合金在700~1100℃溫度下氧化10.0h的表面形貌。從圖中可以看出,Ti65鈦合金在700~800℃下氧化后,在表面沿著砂紙打磨痕跡形成了大量起伏的島狀顆粒氧化物層;隨著溫度升高,氧化物尺寸逐漸增大,并在900℃時(shí)轉(zhuǎn)變成棒狀;當(dāng)氧化溫度達(dá)到1000℃時(shí),鈦合金表面全部被棒狀氧化物覆蓋,并進(jìn)一步生成次生氧化物,形成團(tuán)簇狀組織。通過(guò)圖8(b)可以看到,氧化膜表面存在間隙孔洞,這些孔洞促進(jìn)O2向鈦合金基體滲入,隨著溫度升高,間隙孔洞增多,O2向鈦合金基體滲入速率加快。

圖9為Ti65鈦合金氧化不同時(shí)間后橫截面的金相組織形貌,從圖中可以看出,在試樣表面形成亮白色吸氧區(qū)域,由于O是α相穩(wěn)定元素,亮白色區(qū)域?yàn)棣料唷kS著溫度升高,氧化時(shí)間延長(zhǎng),氧化層厚度隨之增加,這與氧化動(dòng)力學(xué)規(guī)律相符。由于1100℃的氧化溫度超過(guò)了Tβ(1035℃)[10],會(huì)發(fā)生α相→β相的相變過(guò)程,隨著樣品冷卻至室溫,β相發(fā)生馬氏體相變轉(zhuǎn)變?yōu)榘鍡l狀α-Ti。

由于氧化增重同時(shí)取決于發(fā)生氧化反應(yīng)后表面氧化層和基體的內(nèi)氧化層厚度,從1000℃開(kāi)始,基體大部分轉(zhuǎn)變?yōu)榱涟咨膬?nèi)氧化層[12],這與Ti65鈦合金在1000℃時(shí)的氧化增重曲線呈直線-拋物線趨勢(shì)(圖2)相符合。

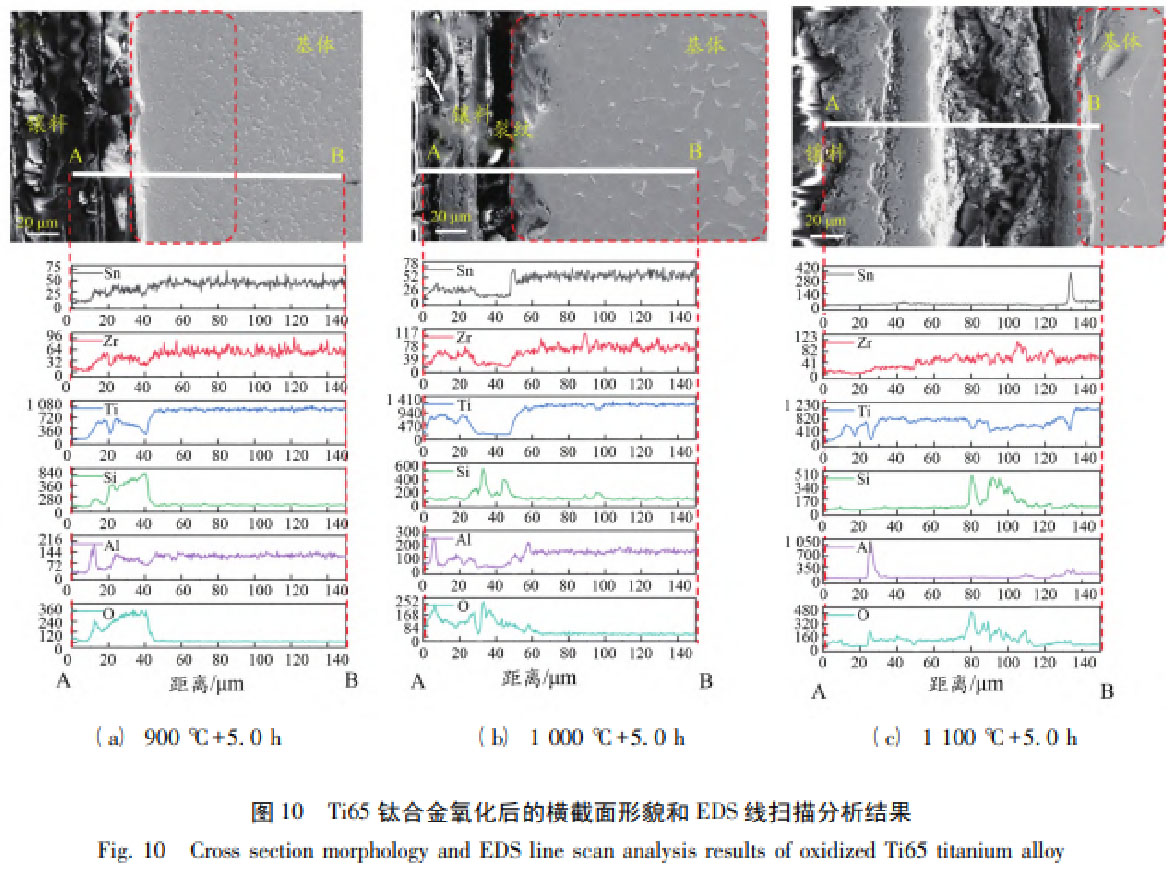

Ti65鈦合金氧化樣品的橫截面形態(tài)和EDS線掃描分析結(jié)果如圖10所示。檢測(cè)了900~1100℃氧化5.0h時(shí)鈦合金中Ti、O、Al、Si、Sn和Zr元素從表面氧化層到基體的分布。1100℃氧化5.0h的氧化層厚度大于900℃氧化5.0h的氧化層厚度,這說(shuō)明隨著氧化溫度增加,氧化層厚度增加,這與氧化增重曲線相符。從圖中可以看出,Ti65鈦合金氧化區(qū)域呈現(xiàn)片層狀分布,氧化層表面主要由Al2O3和TiO2混合物組成。氧化初期,片層狀氧化物由Al2O3和TiO2混合物層和Al2O3層交替出現(xiàn),這說(shuō)明Al元素優(yōu)先與O2發(fā)生反應(yīng)。隨著氧化時(shí)間的延長(zhǎng),片層狀氧化物表層區(qū)域出現(xiàn)Al2O3和TiO2混合物層和TiO2層交替現(xiàn)象,純Al2O3層出現(xiàn)在氧化物的深層區(qū)域。這是由于表面區(qū)域的Al元素優(yōu)先氧化生成Al2O3后,該區(qū)域生成貧鋁區(qū),Ti65鈦合金中Ti元素含量遠(yuǎn)超過(guò)Al元素的,除了生成Al2O3和TiO2混合物,貧鋁區(qū)的Ti也發(fā)生氧化反應(yīng),生成純TiO2,隨著氧化反應(yīng)的繼續(xù)進(jìn)行,基體中Al元素向貧鋁區(qū)擴(kuò)散,導(dǎo)致氧化物的深層區(qū)域出現(xiàn)Al元素富集現(xiàn)象,并與O2發(fā)生反應(yīng)生成Al2O3。

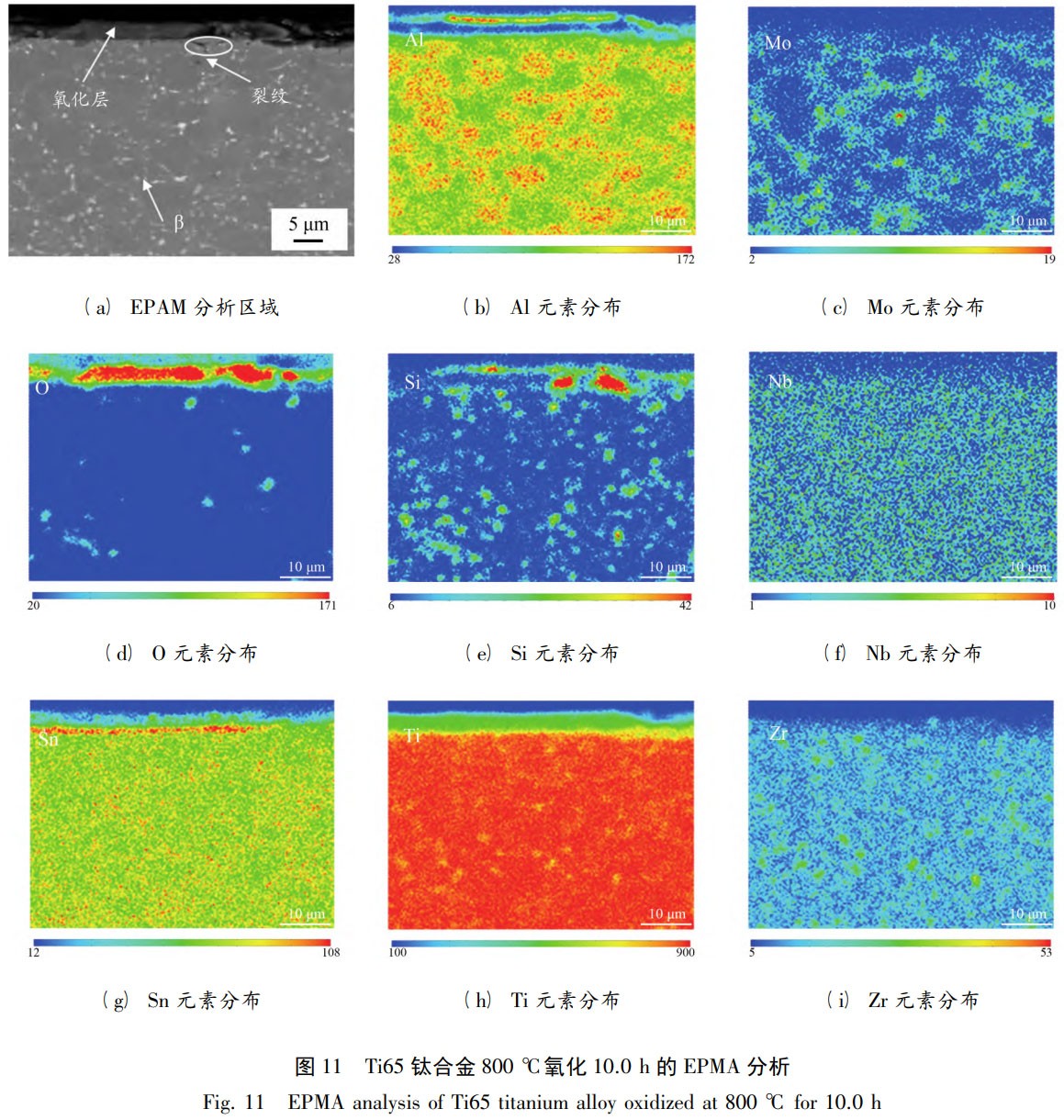

圖11為Ti65鈦合金在800℃氧化10.0h后橫截面的元素分布,從圖中可以看出,Al元素在氧化層表面富集,Ti和Al氧化物呈現(xiàn)明顯片層狀分布,這與圖10的元素分析結(jié)果相符。基體表面存在Sn元素的富集現(xiàn)象,由于Sn不溶于TiO2,所以Sn元素的偏聚促使氧化層開(kāi)裂,使得Ti65鈦合金的抗氧化性大幅降低[15]。

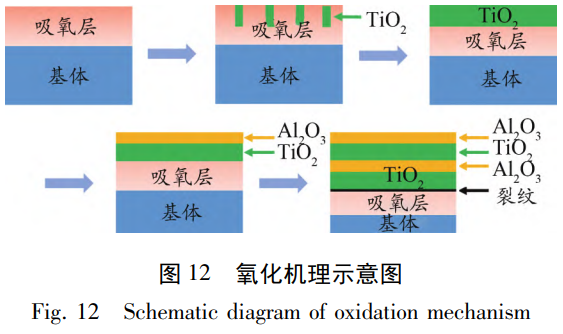

圖12為Ti65鈦合金氧化機(jī)理示意圖。如圖所示,其氧化過(guò)程為:(1)樣品表面先吸收氧原子生成吸氧層;(2)樣品表面會(huì)出現(xiàn)局部?jī)?yōu)先氧化區(qū)域;(3)局部?jī)?yōu)先氧化區(qū)域長(zhǎng)大,在表面生成TiO2氧化層;(4)合金表面Al元素發(fā)生氧化反應(yīng)生成Al2O3并形成貧鋁區(qū);(5)貧鋁區(qū)的Ti元素發(fā)生氧化反應(yīng),生成純TiO2,基體中Al元素向貧鋁區(qū)擴(kuò)散造成Al元素富集現(xiàn)象,并與O2反應(yīng)生成第二層Al2O3;(6)當(dāng)氧化層增大到一定厚度后,氧化層與基體中間形成裂紋,最終導(dǎo)致氧化層剝落。合金氧化機(jī)理分析表明,Al2O3層與TiO2層在基體外交替生成。

3、結(jié)論

(1)在700~1100℃范圍內(nèi),氧化0.5~10.0h條件下,通過(guò)Wagner氧化理論計(jì)算可知,Ti65鈦合金的氧化行為符合直線-拋物線規(guī)律,氧化激活能Q為308kJ/mol。

(2)在700~900℃范圍內(nèi),氧化層由TiO2組成,在1000~1100℃范圍內(nèi),氧化層由TiO2和Al2O3組成。加熱溫度為900℃,加熱時(shí)間為2.0h時(shí),膜內(nèi)生長(zhǎng)應(yīng)力超過(guò)膜與基體的結(jié)合力,導(dǎo)致氧化層出現(xiàn)剝落現(xiàn)象。

(3)Ti65鈦合金氧化層主要通過(guò)元素?cái)U(kuò)散生成,氧氣向樣品內(nèi)部擴(kuò)散,并與Al、Ti等元素發(fā)生氧化反應(yīng)。通過(guò)樣品橫截面元素分布可以看出,氧化層呈現(xiàn)片層狀分布,由Al2O3和TiO2交替排列組成。

參考文獻(xiàn):

[1] 王冰,相志磊,周宗熠,等. 耐 600 ℃ 及以上高溫鈦合金研究進(jìn)展[J]. 鋼鐵釩鈦,2024,45 ( 2) :42-50.

[2] ZHANG Z X,F(xiàn)AN J K,TANG B,et al. Microstructural evolution and FCC twinning behavior during hotdeformation of high temperature titanium alloy Ti65[J]. Journal of Materials Science & Technology,2020,49: 56-69.

[3] 賈蔚菊,曾衛(wèi)東,劉建榮,等. Ti60 高溫鈦合金氧化行為研究[J]. 稀有金屬材料與工程,2010,39( 5) : 781-786.

[4] LI G,SUN C Q. High-temperature failure mechanism and defect sensitivity of TC17 titanium alloy in high cycle fatigue[J]. Journal of Materials Science &Technology,2022,122: 128-140.

[5] KOPEC M,WANG K H,POLITIS D J,et al. Formability and microstructure evolution mechanisms of Ti6Al4V alloy during a novel hot stamping process [J]. Materials Science and Engineering: A,2018,719: 72-81.

[6] TANG Z,SHEMET V,NIEWOLAK L,et al. Effect of Cr addition on oxidation behavior of Ti-48Al-2Ag alloys[J]. Intermetallics,2003,11( 1) : 1-8.

[7] TAKAHASHI T,MINAMINO Y,HIRASAWA H,et al. High-temperature oxidation and its kinetics study of Ti-Al and Ti-V alloys in air[J]. Materials Transactions,2014,55(2) : 290-297.

[8] HAN R F,TARIQ N U H,LI J Y,et al. A novel phosphate-ceramic coating for high temperature oxidation resistance of Ti65 alloys[J]. Ceramics International,2019,45(18) : 23895-23901.

[9] 李佳憶,孔令艷,劉建榮,等. Ti65 合金磷酸鹽涂層抗高溫氧化性能研究[J]. 表面技術(shù),2020,49( 3) : 171-179.

[10]馮葉,陳志勇,姜肅猛,等. 一種 NiCrAlSiY 涂層對(duì)Ti65 鈦合金板材循環(huán)氧化和室溫力學(xué)性能的影響[J]. 材料研究學(xué)報(bào),2023,37( 7) : 523-534.

[11]GADDAM R,SEFER B,PEDERSON R,et al. Oxidation and alpha - case formation in Ti - 6Al - 2Sn -4Zr-2Mo alloy[J]. Materials Characterization,2015,99: 166-174.

[12]DONG E T,YU W,CAI Q W,et al. High-temperature oxidation kinetics and behavior of Ti - 6Al - 4Valloy[J]. Oxidation of Metals, 2017, 88 ( 5 ) :719-732.

[13]李旭,彭小燕,段雨露,等. 工業(yè)純鈦的高溫?zé)嵫趸袨椋跩]. 中國(guó)有色金屬 學(xué) 報(bào),2013,23 ( 8) :2190-2199.

[14]錢余海,李美栓,張亞明. 氧化膜開(kāi)裂和剝落行為[J]. 腐蝕科學(xué)與防護(hù)技術(shù),2003( 2) : 90-93+100.

[15]KITASHIMA T,YAMABE-MITARAI Y,IWASAKIS,et al. Effects of Ga and Sn additions on the creepstrength and oxidation resistance of near-α Ti alloys[J]. Metallurgical and Materials Transactions A,2016,47( 12) : 6394-6403.

(注,原文標(biāo)題:Ti65鈦合金高溫大氣氧化行為研究)

無(wú)相關(guān)信息